1С Производство – специализированный программный модуль, предназначенный для управления технологическими процессами и ресурсами на предприятиях с производственной деятельностью. Он интегрируется с основными конфигурациями 1С и обеспечивает контроль над планированием, учетом и анализом производства в режиме реального времени.

Основной принцип работы системы основан на формировании и обработке производственных заказов, норм расхода материалов и ресурсов, а также учете выполнения операций на каждом этапе. В системе реализован механизм маршрутизации, позволяющий описывать последовательность технологических операций с учетом оборудования и персонала.

Функционально 1С Производство включает: управление заказами, контроль затрат, учет материалов и готовой продукции, планирование загрузки оборудования, анализ производственной эффективности и автоматизацию документооборота. Система позволяет минимизировать ошибки при планировании и снизить издержки за счет точного расчета потребностей и контроля выполнения.

Для успешного внедрения рекомендуется тщательно настроить справочники норм и технологических маршрутов, а также обеспечить своевременный ввод данных о фактическом исполнении заказов. Это позволяет получить актуальную информацию о загрузке производственных мощностей и отклонениях от плана, что важно для оперативного принятия решений.

Настройка технологических маршрутов в 1С Производство

Технологический маршрут в 1С Производство задаёт последовательность операций, необходимых для изготовления изделия. Его правильная настройка обеспечивает точный учёт времени, затрат и контроля качества.

Алгоритм настройки маршрута включает следующие этапы:

- Создание нового маршрута:

- В разделе «Производство» выберите «Технологические маршруты» и создайте новый элемент.

- Укажите наименование маршрута и привяжите к конкретному изделию или группе изделий.

- Определение операций:

- Добавьте операции по этапам производства с указанием последовательности.

- Для каждой операции задайте нормативное время, расход материалов и контрольные точки.

- При необходимости укажите оборудование и ответственных исполнителей.

- Настройка переходов между операциями:

- Определите условия перехода (например, успешное прохождение контроля качества).

- Включите возможные ветвления маршрута для альтернативных технологических путей.

- Использование нормативов и стандартов:

- Привяжите нормативы расхода материалов и времени из справочников.

- Настройте автоматическую проверку соответствия фактических данных нормативам.

- Проверка и сохранение:

- Протестируйте маршрут на тестовом производственном заказе.

- Исправьте выявленные ошибки или несоответствия.

- Сохраните и активируйте маршрут для использования в системе.

Рекомендации:

- Используйте чёткую нумерацию операций для упрощения отслеживания выполнения.

- Регулярно обновляйте нормативы при изменениях технологии или оборудования.

- Включайте контрольные точки для своевременного выявления брака.

- Автоматизируйте расчёт затрат, используя возможности 1С для интеграции с учётом сырья и времени.

- Документируйте изменения маршрута, чтобы сохранить историю развития технологии.

Учет затрат на производство и распределение себестоимости

В 1С:Производство учет затрат реализован через детальную фиксацию прямых и косвенных расходов по этапам и видам продукции. В системе ведется разделение затрат на сырье, материалы, трудовые ресурсы и общепроизводственные расходы.

Регистрация затрат происходит на основе первичных документов: поступления материалов, ведомостей учета труда, актов выполненных работ и прочих. Каждая операция фиксируется с привязкой к конкретному заказу или производственной операции, что обеспечивает точность в калькуляции себестоимости.

Для контроля затрат используется функционал нормирования, где задаются нормативы расхода материалов и времени на выполнение операций. Сравнение фактических показателей с нормативными позволяет выявлять отклонения и принимать управленческие решения по оптимизации процессов.

Распределение себестоимости производится по методам, заданным в учетной политике предприятия. 1С:Производство поддерживает распределение затрат по статьям и центрам ответственности с возможностью автоматического переноса косвенных расходов на конечную продукцию пропорционально заданным базам распределения (например, по объему выпуска или трудозатратам).

В системе реализованы механизмы переноса незавершенного производства на следующий отчетный период, что позволяет корректно отражать себестоимость изделий в разрезе месяцев и контролировать оборачиваемость ресурсов.

Рекомендация: для точности учета важно регулярно обновлять нормативные данные и корректно настраивать распределительные базы, учитывая специфику производства и структуру затрат.

Автоматизация учета затрат и распределения себестоимости в 1С:Производство минимизирует ошибки, повышает прозрачность данных и позволяет оперативно анализировать эффективность производства на каждом этапе.

Автоматизация планирования производственных заказов

1С Производство предоставляет инструменты для точного и оперативного формирования производственных заказов на основе текущих данных о спросе, запасах и ресурсах. Автоматизация планирования позволяет сократить время подготовки заказов и снизить риск ошибок при расчетах.

Ключевые возможности автоматизации в 1С Производство:

- Автоматический расчет потребности в материалах на основании спецификаций и прогнозов продаж.

- Формирование графиков производства с учетом загрузки оборудования и доступности персонала.

- Приоритезация заказов по заданным критериям – срочность, экономическая эффективность, ресурсоемкость.

- Интеграция с системой управления складом для контроля наличия сырья и готовой продукции.

Для повышения точности планирования рекомендуется:

- Регулярно обновлять справочники номенклатуры и спецификаций изделий.

- Настроить актуальные нормы расхода материалов и времени на операции.

- Использовать функцию прогнозирования спроса на основе исторических данных и сезонных факторов.

- Автоматизировать учет текущих остатков и резервирование материалов под заказы.

- Периодически анализировать отклонения фактического выполнения от плана для корректировки алгоритмов.

Реализация автоматизации снижает нагрузку на планировщиков, минимизирует задержки и уменьшает излишние запасы. Внедрение 1С Производство обеспечивает прозрачность процессов и позволяет оперативно реагировать на изменения в производственной ситуации.

Контроль выполнения операций на производственной линии

В 1С Производство контроль выполнения операций реализуется через фиксирование фактического времени и результатов каждой операции, что позволяет отслеживать отклонения от нормативов в режиме реального времени. Для каждого этапа создаётся маршрутная карта с четко прописанными задачами и параметрами контроля: время, качество, количество.

Система автоматически сопоставляет плановые и фактические данные, выявляя несоответствия и узкие места. В случае отклонений формируются уведомления для ответственных сотрудников, что обеспечивает оперативное вмешательство и корректировку процесса.

Важной функцией является сбор данных с рабочих мест через терминалы сбора данных или мобильные устройства, что исключает ручной ввод и снижает вероятность ошибок. Интеграция с оборудованием позволяет фиксировать показатели напрямую, например, количество собранных деталей или пройденных циклов.

Для контроля качества в 1С Производство предусмотрена возможность внесения результатов контрольных точек, с привязкой к конкретным операциям и партиям. Это позволяет быстро анализировать причины брака и принимать меры по его снижению.

Регламентируется порядок проведения операций с автоматическим контролем последовательности и обязательности выполнения, что предотвращает пропуск этапов и снижает риск производственных сбоев.

Отчёты по выполнению операций доступны в разрезе смен, бригад и оборудования, что облегчает анализ производительности и планирование загрузки. Рекомендуется регулярно использовать эти данные для выявления узких мест и повышения эффективности линии.

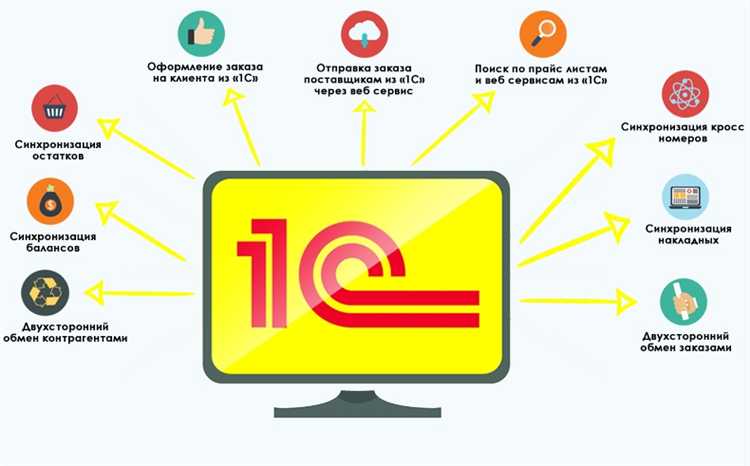

Интеграция 1С Производство с системой складского учета

Интеграция 1С Производство и складского учета позволяет автоматизировать обмен данными по остаткам, движению материалов и готовой продукции в режиме реального времени. Основная задача – обеспечить точное отражение складских остатков на всех этапах производственного цикла без дублирования информации.

Для реализации интеграции используется стандартный механизм обмена через технологию COM-соединений или web-сервисы, позволяющие синхронизировать документы поступления, списания и перемещения товаров между подсистемами. Рекомендуется настроить обмен на основании типовых обменных регламентов с периодичностью от 5 до 30 минут в зависимости от интенсивности производства и скорости складских операций.

Ключевой элемент – корректное сопоставление номенклатуры, единиц измерения и складских мест. В 1С Производство формируются производственные заказы, автоматически создающие заявки на отбор сырья со склада, что снижает риск ошибок при комплектовании и ускоряет обработку заказов.

При корректной настройке обмена система складского учета получает актуальные данные о движении материальных ресурсов, а производство – о фактических остатках и состоянии складских позиций. Это снижает избыточные запасы и уменьшает простой оборудования из-за отсутствия материалов.

Рекомендуется вести регулярный мониторинг статусов обмена и ошибок синхронизации через встроенные журналы регистрации. В случае расхождений – применять процедуру ручной корректировки с повторной загрузкой данных.

Оптимальная схема интеграции включает следующие документы: приходные накладные, акты списания сырья, производственные накладные и отчеты о выпуске готовой продукции. Такой подход позволяет сохранять полный контроль и прозрачность движения товаров в системе.

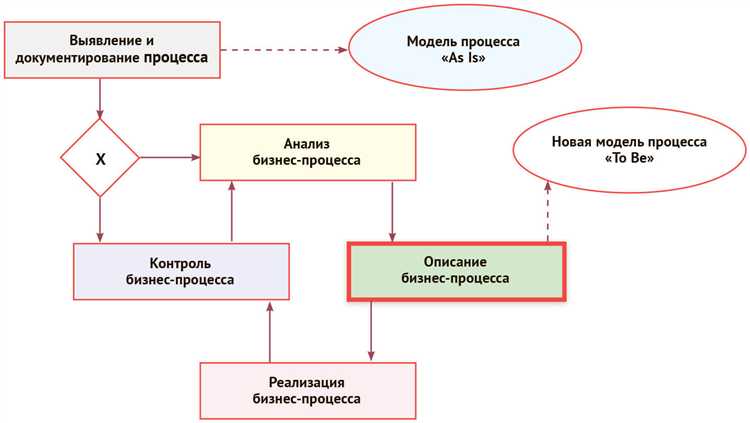

Анализ отклонений фактических затрат от плановых

В 1С Производство анализ отклонений затрат строится на сравнении фактических данных с плановыми нормами, закрепленными в калькуляциях. Система автоматически рассчитывает разницу по каждому элементу затрат – материалы, труд, накладные расходы.

Фактические затраты фиксируются на этапе выполнения операций и закрытия производственного цикла. Плановые значения берутся из нормативов, утверждённых технологическими картами и бюджетами. Разница вычисляется как абсолютное значение и в процентах от плановой суммы.

Для выявления причин отклонений 1С предоставляет детализацию по статьям затрат и подразделениям. Критерии контроля позволяют настроить пороговые значения, при превышении которых формируются предупреждения или задания на корректирующие меры.

Рекомендуется регулярно сверять фактические затраты с плановыми на уровне каждого производственного заказа. При отклонениях свыше 5% целесообразно анализировать первичные документы – накладные, табели, акты выполненных работ – чтобы исключить ошибки ввода или учёта.

Для устранения системных отклонений следует пересмотреть нормативы расхода материалов и времени, скорректировать технологические процессы или наладить взаимодействие между подразделениями. В 1С Производство возможна автоматизация уведомлений ответственных за превышения и формирование планов корректирующих действий.

Использование встроенных аналитических отчетов с фильтрацией по периодам и видам продукции помогает выявить тенденции роста затрат и оптимизировать бюджетирование на следующих циклах производства.

Использование норм расхода материалов и контроль списания

В 1С Производство нормы расхода материалов задаются как обязательный параметр при планировании и учёте производства. Они фиксируют точное количество материалов, необходимое для выпуска единицы продукции, учитывая технологические особенности и специфику производства.

Настройка норм расхода осуществляется через справочник норм, где для каждой позиции продукции указываются материалы с необходимыми объемами и единицами измерения. Важно регулярно обновлять нормы, отражая изменения технологических процессов и поставок сырья, чтобы минимизировать перерасход.

Контроль списания материалов реализован на уровне документов выпуска продукции. Система автоматически сопоставляет списанные материалы с нормативами и сигнализирует о расхождениях. При превышении нормы создается предупреждение или блокировка проведения документа, что позволяет оперативно выявить ошибки или несанкционированные списания.

Рекомендуется использовать механизм отклонений для анализа причин расхода сверх нормы – это выявляет технологические сбои, ошибки учета или неэффективное использование ресурсов. Также целесообразно настроить отчеты по фактическому расходу и плановым нормам для регулярного мониторинга и корректировки процессов.

В 1С Производство возможна интеграция норм расхода с системой планирования закупок, что обеспечивает своевременное обеспечение производства необходимыми материалами без излишков.

Использование нормативов и контроль списания в 1С снижает себестоимость продукции за счёт уменьшения потерь и повышает точность управленческого учета, что важно для принятия решений и оптимизации производственных затрат.

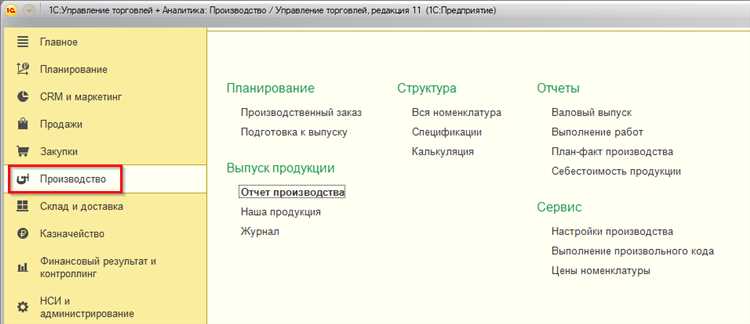

Формирование отчетности по производственным процессам

Основные отчеты включают контроль расхода сырья, отклонения фактических затрат от нормативных, а также анализ производительности оборудования и персонала. Для получения точных данных необходимо корректное ведение документов «Заказ на производство» и «Операция производства» с обязательным указанием норм расхода и времени.

Рекомендовано регулярно проводить сверку данных по фактическому и плановому выпуску через отчет «Выпуск продукции», чтобы выявить узкие места и перерасходы. Для анализа себестоимости целесообразно использовать отчеты, построенные на основе калькуляционных карт, что позволяет учитывать изменения в нормах и ценах на материалы.

Автоматизация формирования отчетов достигается настройкой алгоритмов распределения затрат и периодичностью обновления регистров. Важно предусмотреть интеграцию с бухгалтерским учетом для сопоставления производственных и финансовых показателей, что обеспечивает полноту и достоверность аналитики.

Использование возможностей 1С Производство позволяет получать отчетность не только по итогам смены или месяца, но и по отдельным операциям, что облегчает управление производственным циклом и позволяет своевременно корректировать процессы для повышения эффективности.

Вопрос-ответ:

Каким образом 1С Производство организует учет выпуска продукции на предприятии?

1С Производство позволяет фиксировать все операции, связанные с выпуском продукции: от списания материалов и комплектующих до отражения готовой продукции на складе. В системе можно настроить маршруты производства, определяющие последовательность технологических операций, и контролировать использование ресурсов на каждом этапе. Это помогает не только учитывать выпуск, но и анализировать производственные затраты.

Какие функции автоматизации доступны в 1С Производство для планирования выпуска продукции?

Система предлагает инструменты для формирования производственных заданий на основе заказов клиентов или производственного плана. Есть возможность рассчитывать потребности в материалах и комплектующих, что позволяет заранее подготовить необходимые ресурсы. Планирование можно вести по цехам и оборудованию с учетом загрузки, что помогает оптимизировать производственный процесс и снизить время простоя.

Как 1С Производство помогает контролировать расход материалов и себестоимость продукции?

В системе ведется подробный учет расхода сырья и материалов на каждую единицу продукции. Автоматически рассчитываются затраты по нормам расхода, при этом можно учитывать фактические данные и корректировать нормы. Это позволяет получить точные данные по себестоимости и своевременно выявлять отклонения, что способствует контролю затрат и повышению рентабельности.

Можно ли в 1С Производство отслеживать выполнение производственных заказов в режиме реального времени?

Да, система предоставляет возможность мониторинга статусов заказов и этапов их выполнения. Пользователи видят, какие операции завершены, какие в работе, а какие задерживаются. Такой контроль помогает своевременно реагировать на сбои и корректировать план, что улучшает дисциплину производства и уменьшает сроки выпуска.

Какие возможности 1С Производство предлагает для анализа эффективности работы производственных подразделений?

Система собирает данные по различным показателям: загрузке оборудования, времени простоя, расходу материалов, отклонениям от планов. На основе этих данных формируются отчеты и графики, позволяющие выявить узкие места и проблемы. Это помогает руководству принимать обоснованные решения по оптимизации процессов, улучшению организации труда и снижению издержек.

Как организован учет производственных операций в 1С Производство?

В системе 1С Производство учет операций строится на базе технологических карт и маршрутов, которые описывают последовательность этапов изготовления продукции. При проведении документа по выпуску продукции отражаются затраты материалов, труда и других ресурсов, что позволяет автоматически формировать себестоимость выпускаемой продукции. Также система учитывает остатки на складах и регулирует планирование закупок с учетом производственных потребностей.

Какие ключевые возможности предоставляет 1С Производство для управления производственным процессом?

1С Производство позволяет контролировать весь цикл создания продукции — от планирования потребностей и расписания работ до контроля исполнения и анализа результатов. Пользователь может создавать технологические карты, устанавливать нормы расхода материалов и времени на выполнение операций, вести учет трудозатрат и материалов в режиме реального времени. Система обеспечивает интеграцию с другими подсистемами 1С, например, бухгалтерией и складским учетом, что помогает синхронизировать данные и улучшить управленческие решения.