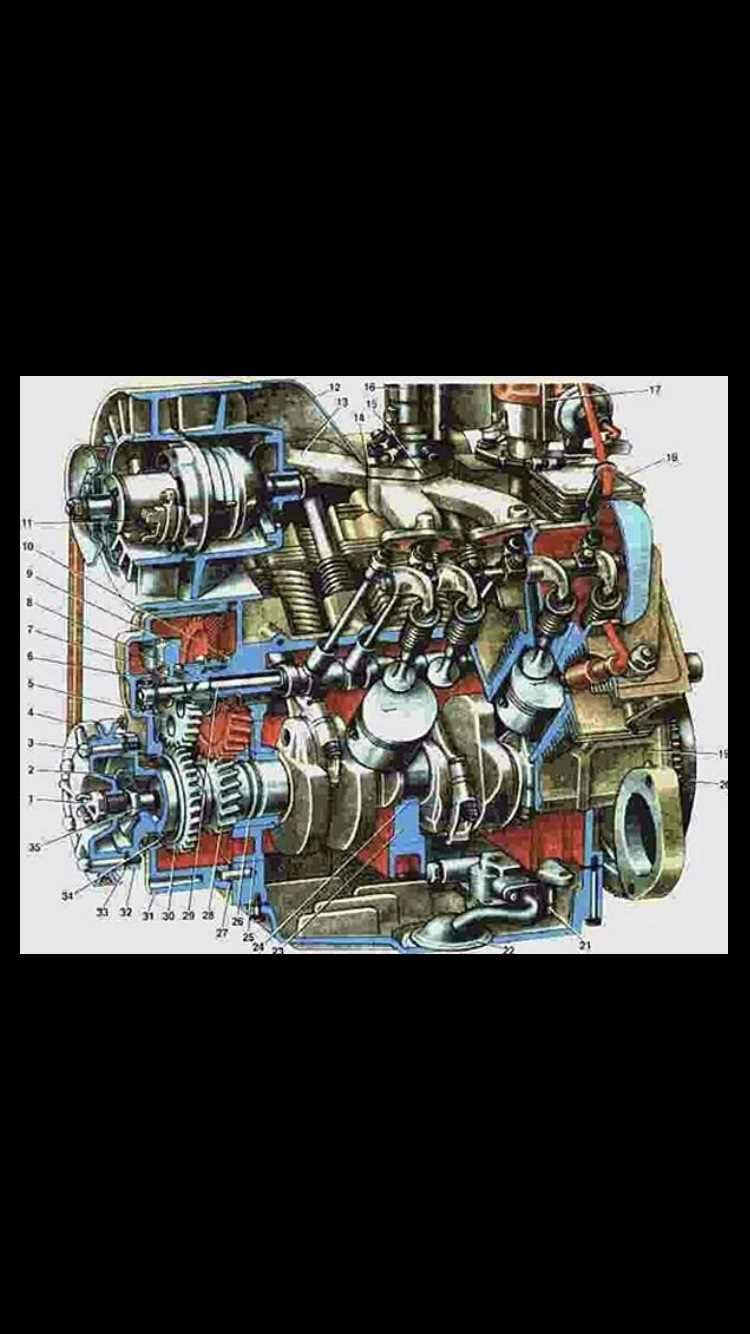

Двигатель ЗАЗ 968М, устанавливавшийся на модели «Запорожец» с конца 1970-х годов, выделяется широкой применяемостью алюминиевых сплавов в конструкции. Основной картер двигателя, головки цилиндров и крышки механизмов выполнены из алюминия, что позволило существенно снизить массу силового агрегата. Сухой вес двигателя МеМЗ-968 составляет около 85 кг, из которых более 40% приходится на алюминиевые компоненты.

Применение алюминия в двигателе ЗАЗ 968М было продиктовано не только требованиями к снижению массы, но и технологическими возможностями завода МеМЗ. Картер изготовлен из алюминиевого сплава типа АК6 с добавлением кремния и меди, что улучшает литейные свойства и устойчивость к тепловому расширению. Алюминиевая головка блока цилиндров обеспечивает лучший теплоотвод, особенно важный для воздушного охлаждения, использованного в данной конструкции.

Ремонт и обслуживание таких двигателей требуют учёта особенностей алюминиевых деталей. Например, при затяжке резьбовых соединений в картере или головке блока необходимо строго соблюдать момент затяжки, чтобы избежать деформаций и срывов резьбы в мягком металле. Рекомендуется использовать динамометрический ключ и резьбовые вставки типа Helicoil при восстановлении повреждённых участков.

При капитальном ремонте важно выбирать сварку алюминия, соответствующую оригинальному сплаву, особенно при трещинах в корпусных элементах. Использование некачественного припоя или неправильная температурная обработка может привести к нарушению геометрии деталей и их дальнейшему разрушению при эксплуатации.

Содержание алюминия в двигателе ЗАЗ 968М – это не просто инженерная особенность, а фактор, напрямую влияющий на долговечность, ремонтопригодность и эксплуатационные параметры мотора. При правильном подходе алюминиевые узлы служат не хуже чугунных, при этом значительно выигрывая в массе и теплоотводе.

Марки алюминиевых сплавов, использованных в деталях двигателя ЗАЗ 968М

В двигателе ЗАЗ 968М активно применялись литейные алюминиевые сплавы серий АК и АЛ, отличающиеся высокой теплоотдачей и стойкостью к коррозии. Картер двигателя изготавливался из сплава АК12М2 (аналог AlSi12Cu2), содержащего до 12% кремния и около 2% меди. Этот сплав обеспечивал достаточную жесткость при относительно малой массе, а также хорошую обрабатываемость при литье под давлением.

Головки цилиндров производились из сплава АЛ4 (аналог AlSi9Mg), включающего до 9% кремния и магний в пределах 0,3–0,6%. Такая комбинация обеспечивала устойчивость к тепловым деформациям и позволяла эффективно отводить тепло от камеры сгорания. Благодаря применению АЛ4 обеспечивалась надёжная работа головки при длительном термическом воздействии и многократных циклах нагрева-охлаждения.

Для поршней применяли сплавы типа АК8 и АК6, содержащие до 8% кремния и незначительные добавки меди и никеля. Эти сплавы обеспечивали минимальную линейную деформацию и высокую износостойкость при взаимодействии с чугунными гильзами цилиндров. Их применение позволяло снизить тепловое расширение и минимизировать риск заклинивания при прогреве двигателя.

Выбор конкретных марок сплавов определялся условиями эксплуатации узлов: головка требовала термостойкости, поршень – устойчивости к фрикционной нагрузке, картер – стабильной геометрии при вибрационных нагрузках. Использование данных сплавов позволяло добиться сбалансированного сочетания прочности, веса и термостойкости для условий эксплуатации ЗАЗ 968М.

Алюминиевые компоненты в ГБЦ: назначение и объем материала

Головка блока цилиндров (ГБЦ) двигателя ЗАЗ 968М выполнена из алюминиевого сплава, основная задача которого – обеспечить малый вес конструкции при сохранении достаточной прочности и теплоотвода. В конструкции двигателя с воздушным охлаждением, как у ЗАЗ 968М, алюминий играет ключевую роль в терморегуляции.

- Корпус ГБЦ отливается из алюминиевого сплава марки АК7Ч, содержащего до 7% кремния и до 0,3% меди, что повышает износостойкость без существенного увеличения веса.

- Вес алюминиевой ГБЦ в сборе составляет примерно 6,8 кг, при этом на чистый алюминий приходится около 85% массы, что эквивалентно ~5,8 кг алюминия.

- Алюминий используется в зоне каналов охлаждения, вокруг седел клапанов и направляющих втулок – для быстрого отвода тепла и снижения риска детонации при высоких температурах.

- Пористость материала минимизирована за счёт использования точного литья под давлением, что обеспечивает стабильность размеров и исключает микротрещины.

Для продления ресурса ГБЦ рекомендуется регулярно проверять тепловой зазор клапанов и следить за состоянием теплоотводных поверхностей. Повреждения алюминия в этих зонах приводят к нарушению компрессии и перегреву, особенно на перегруженных участках цилиндропоршневой группы.

Весовое соотношение алюминия и чугуна в конструкции двигателя

Двигатель ЗАЗ-968М, тип MeMЗ-968, содержит в своей конструкции значительное количество алюминиевых компонентов, включая блок цилиндров, крышки коренных подшипников, картер сцепления и головки блока. Вес алюминиевых деталей составляет около 26–28 кг при общей массе двигателя порядка 85–87 кг.

Основные чугунные элементы – это коленчатый вал, распределительный вал, гильзы цилиндров и маховик. Масса этих компонентов составляет примерно 35–38 кг. Остальная масса приходится на сталь и различные сплавы в крепежных и вспомогательных элементах.

Таким образом, весовое соотношение алюминия к чугуну в двигателе ЗАЗ-968М близко к 1:1, что было достигнуто за счет активного внедрения алюминия в несущие части. Это позволило снизить массу двигателя без ущерба для прочности. При модернизации или капитальном ремонте двигателя рекомендуется сохранять оригинальные алюминиевые компоненты или заменять их аналогами с аналогичной теплопроводностью и механической прочностью.

Методы определения содержания алюминия в разборном двигателе ЗАЗ 968М

Для точного определения содержания алюминия в двигателе ЗАЗ 968М необходимо начать с визуальной и инструментальной идентификации компонентов, выполненных из алюминиевых сплавов. В конструкции двигателя этого автомобиля алюминий используется преимущественно в блоке цилиндров, головках, картере и некоторых элементах системы охлаждения.

Первый шаг – демонтаж двигателя с разборкой на основные узлы. Блок цилиндров, выполненный по алюминиевому моноблочному принципу с запрессованными гильзами, легко отличить по низкой массе и характерному цвету. Для подтверждения можно применить магнит: алюминий не магнитится, в отличие от стали и чугуна.

Следующий метод – определение плотности материала. Для этого извлекается фрагмент интересующего элемента, измеряется его объём и масса. Плотность алюминия составляет около 2,7 г/см³, что позволяет отличить его от стали (7,8 г/см³) и чугуна (7,1 г/см³).

Быстрый способ идентификации – применение переносного искрового спектрометра. Он позволяет прямо на месте определить химический состав сплава с точностью до десятых долей процента. Для корректных результатов поверхность детали необходимо предварительно зачистить.

Дополнительно используется метод кислотной пробы: при нанесении капли 10% раствора NaOH на очищенную поверхность алюминиевого элемента происходит характерная реакция с выделением водорода, чего не наблюдается при контакте с чугуном или сталью.

После анализа всех алюминиевых компонентов их масса суммируется, что даёт общее значение содержания алюминия в конструкции двигателя. При этом важно учитывать наличие тонкостенных деталей и крепёжных элементов, выполненных из алюминиевых сплавов, таких как сплавы типа АМг5 или АК7.

Часто заменяемые алюминиевые элементы и причины их износа

В двигателе ЗАЗ 968М используется ряд алюминиевых компонентов, подверженных ускоренному износу при определённых условиях эксплуатации. Ниже перечислены наиболее уязвимые детали и конкретные причины их выхода из строя.

- Алюминиевый картер сцепления. Изнашивается из-за вибрационной нагрузки и локального перегрева. Часто деформируется при нарушении соосности агрегатов. Рекомендуется следить за состоянием опор двигателя и коробки передач.

- Головка блока цилиндров. Подвержена короблению при перегреве. Частая причина – неисправный термостат или воздушные пробки в системе охлаждения. Визуально определяется по утечкам антифриза и утрате компрессии.

- Кожух вентилятора охлаждения. Лопается в местах креплений при износе втулок вентилятора. Некачественные или неоригинальные детали ускоряют износ. Рекомендуется использовать заводские крепёжные элементы.

- Патрубки и переходники системы охлаждения (алюминиевые муфты). Разрушаются под действием электролитической коррозии при использовании воды вместо антифриза. Решение – регулярная замена охлаждающей жидкости с контролем уровня pH.

- Алюминиевые кронштейны крепления генератора и насоса охлаждения. Ломаются при неправильной натяжке ремня и вибрации. При появлении микротрещин необходима замена, так как ремонт временный и ненадёжный.

Для продления ресурса алюминиевых компонентов важно не допускать перегрева, использовать оригинальные уплотнители, регулярно осматривать места креплений и следить за качеством технических жидкостей.

Особенности литья алюминиевых деталей в серийном производстве ЗАЗ 968М

Процесс литья алюминиевых деталей для двигателя ЗАЗ 968М был одним из ключевых этапов в производственной технологии автомобиля. Основным материалом для этих деталей являлся алюминиево-металлический сплав, что позволяло достигать необходимой прочности при минимальном весе.

Особенность литья заключалась в применении низкотемпературного литья в песчаные формы, что соответствовало условиям массового производства. Для деталей, таких как блоки цилиндров и крышки клапанов, использовался сплав марки АК12М2, обладающий хорошей текучестью и высокой коррозионной стойкостью. Это обеспечивало долговечность и надежность работы двигателя.

Процесс литья был строго контролируемым, что позволило минимизировать дефекты, такие как пористость и трещины. Для этого использовалась система охлаждения форм с точной настройкой температуры, а также тщательная подготовка металла. Алюминиевый сплав перед заливкой подвергался необходимым термическим и механическим обработкам для устранения возможных примесей и улучшения его свойств.

Кроме того, в процессе серийного производства применялись методы вакуумного литья и вибролитья, что способствовало улучшению качества деталей. Эти технологии позволяли значительно снизить пористость и повысить точность размеров, что было особенно важно для функциональных узлов, таких как головка блока цилиндров.

Для достижения оптимальной геометрии деталей использовались формы с высокой износостойкостью, что обеспечивало стабильность размеров в процессе серийного производства. Использование специальных добавок в сплавы также позволило уменьшить риск образования трещин при охлаждении.

Рекомендации для современных производителей при изготовлении алюминиевых деталей: важно следить за качеством сырья, строго контролировать процесс охлаждения и применения соответствующих сплавов для достижения долговечности и минимизации дефектов. Эти факторы критичны для производства надежных и долговечных компонентов.

Теплопроводность алюминиевых узлов и её влияние на рабочие характеристики

Алюминий используется в двигателе ЗАЗ 968М благодаря своей высокой теплопроводности, что оказывает значительное влияние на температуру работы ключевых узлов. Этот металл эффективно отводит тепло, предотвращая перегрев компонентов, таких как блок цилиндров и головка блока. Высокая теплопроводность позволяет быстро распределять тепло по всей поверхности деталей, снижая риски локальных перегревов и увеличивая срок службы двигателя.

Кроме того, высокая теплопроводность алюминия способствует снижению температуры масла в системе смазки. Это не только улучшает смазочные свойства, но и способствует повышению общей эффективности работы двигателя, поскольку масло лучше выполняет свои функции при более стабильной температуре.

Однако важно учитывать, что излишне высокая теплопроводность может привести к быстрому охлаждению двигательных узлов после выключения двигателя. Это увеличивает скорость остывания, что может вызвать появление микротрещин, особенно в условиях резких температурных колебаний. Поэтому алюминиевые узлы должны быть спроектированы с учётом этого аспекта для обеспечения долговечности материалов и стабилизации температуры в рабочем процессе.

Влияние теплопроводности на рабочие характеристики алюминиевых деталей можно минимизировать с помощью правильной термозащиты и улучшенной теплоизоляции, особенно в критичных точках двигателя. Применение таких решений позволяет сбалансировать термическую нагрузку и сохранить работоспособность двигателя в различных условиях эксплуатации.

Сравнение алюминиевого содержания ЗАЗ 968М с аналогичными двигателями 70-х годов

Двигатель ЗАЗ 968М был одним из первых автомобилей в СССР, где активно использовался алюминий. В 70-х годах использование этого металла в автомобилях было ограничено, но ЗАЗ 968М стал исключением, демонстрируя прогрессивный подход к облегчению конструкции. В сравнении с другими двигателями того времени, например, с моторами автомобилей Москвич 412 и ВАЗ 2101, использование алюминия в ЗАЗ 968М было более продвинутое.

Двигатель ЗАЗ 968М оснащён блоком цилиндров, выполненным из алюминиевого сплава, что значительно снижает общий вес двигателя. Для сравнения, двигатель Москвич 412, также построенный в 70-е годы, использовал чугунный блок, что делало его более тяжёлым. В ВАЗ 2101 применяли стальной блок цилиндров, что также увеличивало массу двигателя, но сказывалось на его прочности и долговечности.

Использование алюминия в ЗАЗ 968М позволило снизить вес автомобиля, улучшить его динамические характеристики и уменьшить нагрузку на подвеску. Однако, несмотря на преимущества, этот металл требует более тщательного подхода к охлаждению и обслуживанию. Алюминиевые блоки имеют склонность к перегреву и деформации при превышении температуры, что может повлиять на долговечность двигателя.

В сравнении с другими двигателями 70-х годов, ЗАЗ 968М имеет более высокое содержание алюминия, что выделяет его среди аналогичных моделей того времени. При этом другие автомобили того периода, такие как Москвич 412 или ВАЗ 2101, в большинстве своём использовали более тяжёлые материалы, что влияло на общие эксплуатационные характеристики, включая расход топлива и динамику разгона.

Вопрос-ответ:

Как влияет содержание алюминия на долговечность двигателя ЗАЗ 968М?

Содержание алюминия в двигателе ЗАЗ 968М влияет на его долговечность за счет улучшения теплоотводящих свойств. Алюминий позволяет быстрее рассеивать тепло, что снижает вероятность перегрева. Однако, при высоких температурах этот металл может подвержен деформации, что снижает общую износостойкость двигателя.

Какую роль играет алюминий в конструкции двигателя ЗАЗ 968М?

Алюминий в двигателе ЗАЗ 968М используется для изготовления блока цилиндров и других важных частей. Он снижает общий вес двигателя, что позволяет улучшить характеристики машины, такие как ускорение и экономия топлива. Алюминий обладает хорошей прочностью при малом весе, что помогает двигателю работать более эффективно.

Какие проблемы могут возникнуть из-за алюминиевых компонентов в двигателе ЗАЗ 968М?

Одной из проблем является риск коррозии алюминиевых деталей, особенно при эксплуатации в условиях повышенной влажности или воздействия агрессивных химикатов. Также, в случае перегрева, алюминий может терять свои прочностные характеристики, что может привести к повреждениям в работе двигателя.

Как влияет содержание алюминия в двигателе ЗАЗ 968М на его теплообмен?

Алюминий эффективно проводит тепло, что помогает улучшить теплообмен в двигателе ЗАЗ 968М. Это уменьшает риск перегрева, так как алюминиевые компоненты быстрее рассеивают избыточное тепло, создавая более стабильные условия для работы двигателя. Однако при длительной работе на высоких оборотах или в жаркую погоду эффективность теплоотведения может снижаться.