WMS (Warehouse Management System) в 1С – это инструмент для детального управления складской логистикой, адаптированный под требования российских предприятий. Система автоматизирует контроль за каждой единицей товара, начиная с момента поступления на склад и заканчивая отгрузкой, с точной привязкой к ячейкам хранения, партиям и статусам обработки.

В основе работы WMS в 1С лежит ячеистая адресация. Каждому товару присваивается конкретное место хранения, а перемещения фиксируются в реальном времени через ТСД (терминалы сбора данных). Это исключает ошибки при сборке заказов и повышает скорость комплектования до 30–50% за счёт исключения ручного ввода и визуального поиска товара.

Встроенные алгоритмы оптимизации путей перемещения сотрудников позволяют сократить холостые перемещения и равномерно распределять нагрузку между зонами склада. WMS 1С интегрируется с модулями управления закупками, продажами и производством, обеспечивая сквозную прозрачность товаропотока. Поддерживаются сценарии кросс-докинга, пополнения зон отбора и мультизадачность в рамках одной сессии оператора.

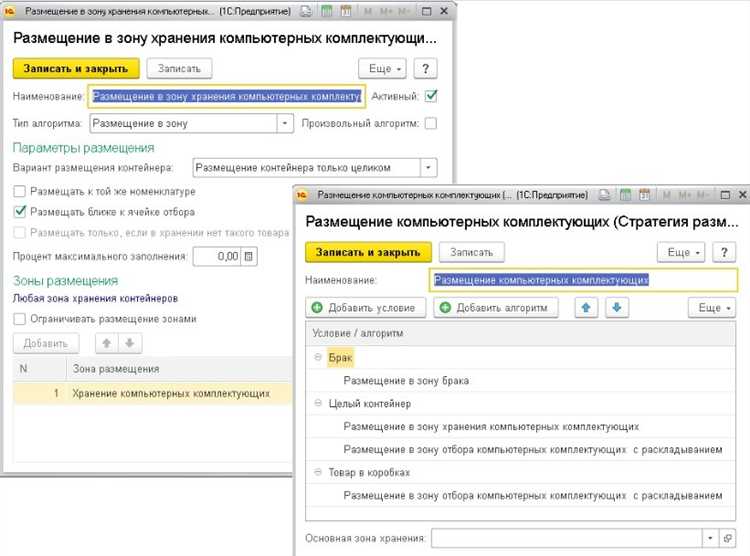

Гибкая настройка правил размещения и отбора, использование приоритетов для клиентов, контроль сроков годности и партий позволяют внедрить строгую политику управления запасами. Система автоматически генерирует задания, исходя из логистических целей: минимизация времени сборки, соблюдение принципа FIFO, разделение по температурным режимам и пр.

Поддержка WMS в 1С осуществляется как для типовых решений («1С:Управление торговлей», «1С:ERP»), так и в рамках специализированных конфигураций («1С:Логистика. Управление складом»). Это позволяет масштабировать систему под задачи как малого склада, так и распределённого логистического центра с несколькими зонами хранения, включая мезонины, стеллажи, напольные и буферные зоны.

Как настраивается структура склада в WMS 1С

Настройка структуры склада в WMS 1С начинается с определения зон: приемки, хранения, комплектации, отгрузки, возврата и специальных зон (например, карантин или пересорт). Каждая зона создаётся как отдельный объект и связана с бизнес-процессами.

Далее создаются ячейки хранения. В системе они формируются иерархически: склад → зона → стеллаж → уровень → ячейка. Каждой ячейке присваивается уникальный адрес и атрибуты: тип (паллетная, коробочная и др.), вместимость, ограничение по весу, допустимые товары.

Для оптимизации маршрутов перемещения указываются координаты ячеек. Это критично для маршрутизации сборщиков и расстановки задач. WMS 1С использует эти данные для автоматического построения оптимальных путей.

При настройке указывается логика размещения товаров: по группам номенклатуры, по скорости оборачиваемости, по условиям хранения. Включается контроль по правилам ABC/XYZ, с возможностью распределения по скоростным и температурным характеристикам.

Параметры доступа операторов к зонам и ячейкам задаются через роли и права. Это позволяет разграничить действия разных сотрудников по функциям склада.

После создания структуры склад тестируется с помощью моделирования операций. Проверяется корректность размещения, перемещения, сборки и отгрузки. Ошибки устраняются до запуска системы в эксплуатацию.

Каким образом осуществляется адресное хранение товаров

Адресное хранение в WMS 1С реализуется через строгое соответствие между товарной единицей и ячейкой склада. Каждой ячейке присваивается уникальный код, включающий зону, ряд, секцию и уровень, что позволяет точно определить местоположение любой позиции на складе.

При поступлении товара система автоматически предлагает оптимальную ячейку для размещения, учитывая весогабаритные характеристики, температурные требования и правила совместимости. Логика распределения регулируется заранее настроенными алгоритмами: по принципу FIFO, FEFO или по группам номенклатуры.

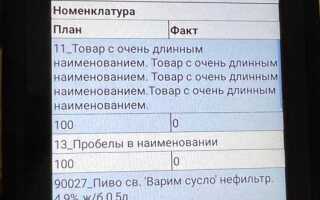

Операторы склада работают с мобильными терминалами сбора данных, которые синхронизированы с WMS. При размещении товара сканируется штрихкод ячейки и код товара, после чего система фиксирует точку хранения. Ошибки исключаются за счёт встроенного контроля соответствия ячеек и номенклатуры.

При отборе заказов WMS формирует маршрутный лист, минимизирующий перемещения сотрудника по складу. Подбор осуществляется по точным адресам с пошаговой навигацией. В случае отсутствия товара в ячейке система предлагает альтернативную позицию с учетом остатка и приоритетов отбора.

Периодическая инвентаризация автоматизирована: система инициирует проверку по ячейкам с наибольшим расхождением или высоким оборотом. Используется метод скользящей инвентаризации без остановки складских процессов.

Эффективность адресного хранения зависит от точной настройки зон хранения, регламентов размещения и использования мобильных устройств. Любые отклонения регистрируются и обрабатываются автоматически, что снижает риски ошибок и упрощает контроль над остатками.

Как работает система заданий для сотрудников склада

В WMS-системе на базе 1С задания формируются автоматически на основе приоритетов, статусов заказов и доступности ресурсов. Каждое задание содержит конкретные действия: размещение, отбор, перемещение, инвентаризация. Формирование заданий зависит от стратегии обработки – волновой, заказной или по зонам.

- При размещении товара после приемки система учитывает параметры ячеек: совместимость, грузоподъемность, тип хранения.

- При отборе приоритет отдается заданиям с наивысшей срочностью и наименьшим уровнем сложности – это минимизирует простой сотрудников.

- Задания оптимизируются по маршруту: система строит логически последовательный путь по складу, исключая возвраты и пересечения.

- Каждое задание закрепляется за конкретным сотрудником или группой через интерфейс ТСД, с учетом уровня доступа и навыков.

- Если задание не выполнено в заданное время, оно автоматически переназначается или отправляется в очередь контроля.

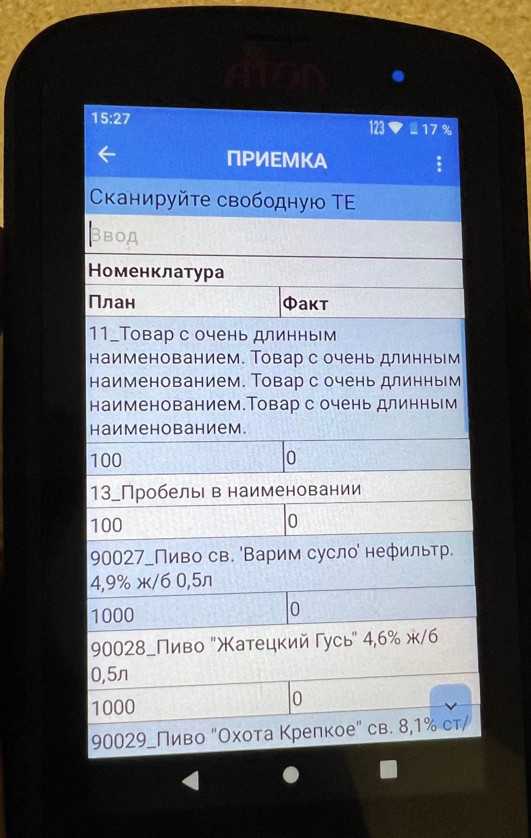

Сотрудник получает задание на ТСД с указанием действия, зоны, ячейки, количества единиц и типа упаковки. Контроль выполнения идет в реальном времени. Руководитель видит статус каждого задания: «Назначено», «Выполняется», «Завершено», «Отклонено».

- Для мультизадачности WMS объединяет однотипные задания в пакеты, снижая число перемещений по складу.

- В системе реализованы шаблоны заданий для типовых операций – ускоряет обучение новых сотрудников.

- Задания автоматически закрываются при сканировании последнего объекта, что исключает ручной ввод данных.

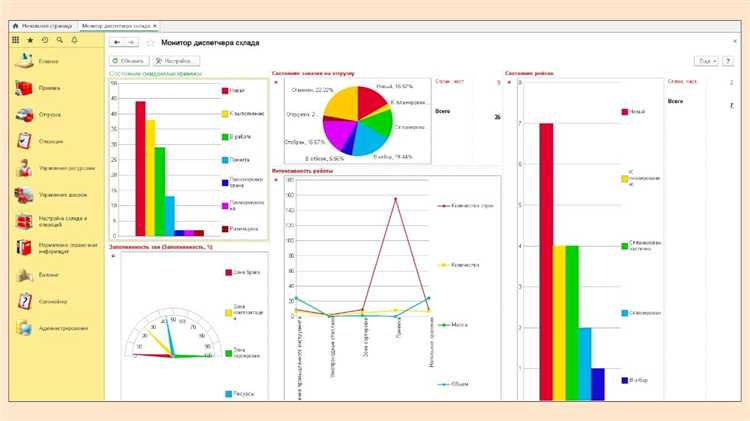

WMS в 1С отслеживает KPI выполнения заданий: среднее время выполнения, отклонения, частоту ошибок. Эти метрики позволяют оперативно корректировать загрузку персонала и выявлять узкие места.

Какие операции автоматизируются при приёмке товаров

Создание заданий на приёмку осуществляется автоматически на основе поступивших поставок. Система 1С WMS формирует задания с указанием ячеек временного хранения, количества мест и штрихкодов упаковки.

Сканирование и идентификация товаров производится с использованием ТСД. При сканировании штрихкодов система сверяет полученные данные с документом поставки, исключая ошибки ручного ввода и обеспечивая точность учёта.

Контроль отклонений активируется при обнаружении недостач, излишков или несоответствий по артикулам. WMS автоматически фиксирует расхождения и формирует уведомления ответственным сотрудникам, позволяя оперативно принять решение по корректировке или возврату.

Распределение по ячейкам выполняется системой на основании настроенных стратегий размещения. Программа учитывает характеристики товара, текущую загрузку склада и зону контроля качества при расчёте оптимального места хранения.

Автоматическое обновление остатков происходит сразу после завершения приёмки. Система синхронизирует фактические данные с учётной базой 1С, обеспечивая актуальность информации для последующих операций.

Печать этикеток запускается автоматически, если требуется маркировка внутренних упаковок. Шаблоны формируются на основании карточек номенклатуры и параметров партии.

Формирование аналитики позволяет в реальном времени отслеживать скорость приёмки, производительность персонала и частоту расхождений. Эти данные используются для оперативной корректировки процессов и планирования ресурсов.

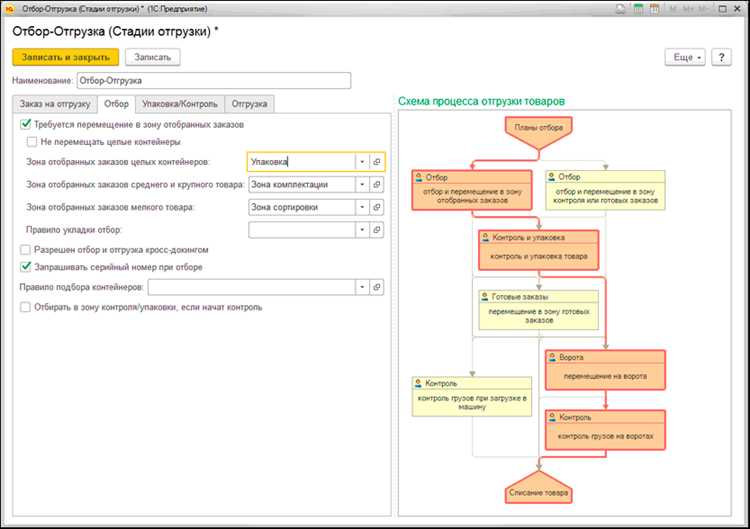

Как происходит управление отгрузкой заказов через WMS 1С

Управление отгрузкой заказов через WMS 1С основывается на автоматизации процессов хранения, комплектации и отправки товаров. В первую очередь, система получает данные о заказах из других подсистем 1С или внешних источников. После этого происходит обработка и распределение товаров на основании алгоритмов, заданных в WMS.

Основной этап – это комплектация заказа. Когда заказ формируется, система WMS анализирует складские остатки и доступность товаров, автоматически определяя наилучшее место для их извлечения. Это может быть как статическое, так и динамическое размещение товаров, что позволяет значительно ускорить процесс подбора и снизить количество ошибок.

Для эффективной отгрузки WMS 1С учитывает следующие факторы:

- Географию склада – если склад разделён на зоны, система автоматически подбирает товары из наиболее удалённых или труднодоступных мест в первую очередь, оптимизируя логистику.

- Приоритет заказов – WMS может автоматически распределять заказы в зависимости от времени получения, приоритетности или других бизнес-правил.

- Пакетирование товаров – система может предложить оптимальный способ упаковки, а также автоматически сгенерировать необходимые документы для отгрузки (накладные, этикетки и т. д.).

После того как товары собраны и упакованы, система WMS генерирует задание на отгрузку. Это задание может быть отправлено на погрузочную платформу или складской роботизированный комплекс для дальнейшего выполнения. Важно, что вся информация о процессе отгрузки, включая время, место и ответственное лицо, фиксируется в системе, что позволяет вести чёткий учёт и минимизировать ошибки.

Контроль за выполнением отгрузки осуществляется через панель мониторинга. Здесь отображаются актуальные статусы всех отгрузок, включая завершённые, текущие и в процессе. Также можно просматривать историю изменений по каждому заказу и получать уведомления о возможных отклонениях от графика.

Важным элементом является интеграция с транспортными службами. WMS 1С может автоматически отправлять информацию о готовности отгрузки в транспортную компанию, а также отслеживать статусы доставки товаров, обновляя данные в реальном времени.

Таким образом, система WMS 1С позволяет существенно ускорить процесс отгрузки, повысить точность и прозрачность всех операций, а также снизить количество ошибок, связанных с человеческим фактором.

Какие данные и отчёты доступны для анализа складских операций

В системе WMS 1С для анализа складских операций доступен широкий спектр данных и отчётов, которые помогают контролировать и оптимизировать процессы учёта и движения товаров на складе. Основные данные, которые могут быть полезны для анализа:

1. Данные о движении товаров. Это информация о каждом товаре, который поступает на склад или отправляется с него. Включает такие параметры, как дата и время поступления, количество единиц, склад, поставщик, заказчик. Эти данные позволяют отслеживать текущие запасы и выявлять возможные несоответствия в учёте.

2. Отчёт по остаткам на складе. Один из ключевых отчётов, который отображает актуальные данные о наличии товаров на складе. Важно учитывать не только текущие остатки, но и их распределение по местам хранения, что позволяет эффективно управлять запасами и избегать перегрузки отдельных участков склада.

3. Отчёт по движениям товаров. Этот отчёт предоставляет информацию о всех движениях товара, включая поступления, отгрузки, возвраты и списания. Важен для анализа изменений в запасах и выявления проблемных участков в логистических процессах, например, избыточных или недостаточных поставок.

4. Анализ выполненных операций. Система предоставляет отчёты, которые помогают анализировать, насколько быстро и точно выполняются складские операции. Например, время на обработку одного товара, процент ошибок при сборке или отгрузке. Этот отчёт полезен для оценки эффективности работы персонала и выявления возможных узких мест в процессе.

5. Отчёт по списаниям и повреждениям. Включает данные о списаниях товаров по разным причинам, включая повреждения, истечение срока годности или другие дефекты. Этот отчёт помогает контролировать потери на складе и принимать меры для снижения их количества.

6. Отчёт по движениям по лотам. Применяется для товаров, которые требуют учёта по сериям или партиям. Позволяет отслеживать точные даты производства, срок годности и другие характеристики товара, что важно для предотвращения поставок просроченных или повреждённых товаров.

7. Данные по отгрузкам и срокам доставки. Отчёты по отгрузкам включают информацию о времени, затраченном на подготовку и отправку товаров. Анализ этих данных помогает оптимизировать процессы доставки и выявлять проблемы с соблюдением сроков.

8. Отчёт по эффективности работы склада. Включает информацию о производительности складских работников, эффективности использования складских помещений и оборудования. Этот отчёт помогает оценить, насколько эффективно используется пространство и ресурсы склада.

Использование этих данных в системе WMS 1С позволяет не только контролировать складские операции, но и принимать оперативные решения по улучшению процессов, повышению точности учёта и минимизации потерь. Важнейшими аспектами анализа являются своевременность данных, точность учёта и наличие детализированных отчётов, которые дают полное представление о текущем состоянии склада и его работы.

Вопрос-ответ:

Как WMS в 1С помогает сократить количество ошибок при отгрузке товаров?

Система WMS в 1С использует механизмы сканирования штрихкодов и контрольных точек на каждом этапе работы с товаром. Это позволяет отслеживать, какие именно позиции собираются, кем и когда. Таким образом, исключается вероятность человеческого фактора — например, ошибки при подборе или путаницы с артикулами. Программа также может запретить отгрузку, если товар не соответствует заказу, или если не соблюдён порядок сборки. Всё это в совокупности помогает значительно снизить количество возвратов и претензий от клиентов.

Можно ли адаптировать WMS в 1С под особенности конкретного склада?

Да, система поддерживает настройку под конкретные бизнес-процессы. Это включает возможность задания индивидуальных правил размещения, сборки, упаковки и маркировки. Также можно настроить уровни доступа сотрудников, маршруты движения по складу, приоритеты заданий. Благодаря встроенному механизму бизнес-процессов можно автоматизировать нестандартные действия, включая обработку возвратов или комплектование наборов. Таким образом, система подстраивается под структуру и логику конкретного склада.

Какие основные этапы проходят товары в системе WMS в 1С?

Сначала товары поступают на склад, где проводится приёмка с проверкой по документам и сканированием штрихкодов. Затем система предлагает места для размещения в зависимости от настроек: по весу, оборачиваемости или категории. Далее товары хранятся до момента, когда поступает задание на отбор. Сотрудники получают инструкции на мобильных терминалах, отбирают товары, и система фиксирует их действия. После этого возможна упаковка, маркировка и отгрузка. Каждый шаг сопровождается фиксацией времени, ответственного и статуса товара.

Чем отличается использование WMS от стандартного учёта товаров в 1С?

Основное отличие — уровень детализации и контроль. Стандартный учёт ограничивается движением товара между складами и подразделениями, тогда как WMS отслеживает перемещения внутри самого склада: от приёмки до конкретной ячейки, от сборки до упаковки. Кроме того, WMS предлагает задания сотрудникам, отслеживает производительность, минимизирует время на обработку заказов и снижает риски ошибок. Система также может интегрироваться с оборудованием склада: терминалами сбора данных, весами, принтерами и конвейерами.

Сколько времени занимает внедрение WMS в 1С?

Сроки зависят от масштаба склада, количества рабочих процессов и требований к автоматизации. В среднем, базовое внедрение занимает от одного до трёх месяцев. Если необходимо настраивать индивидуальные сценарии или интеграции с другим оборудованием, процесс может растянуться до полугода. Этапы внедрения обычно включают обследование склада, проектирование системы, настройку, обучение персонала и тестовую эксплуатацию. Важно, чтобы на каждом этапе участвовали как технические специалисты, так и представители склада.