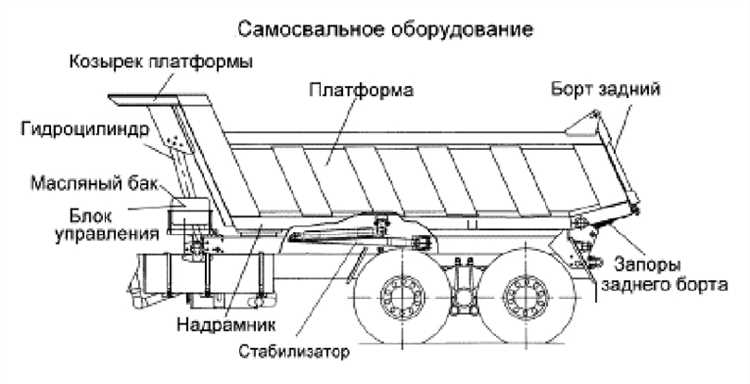

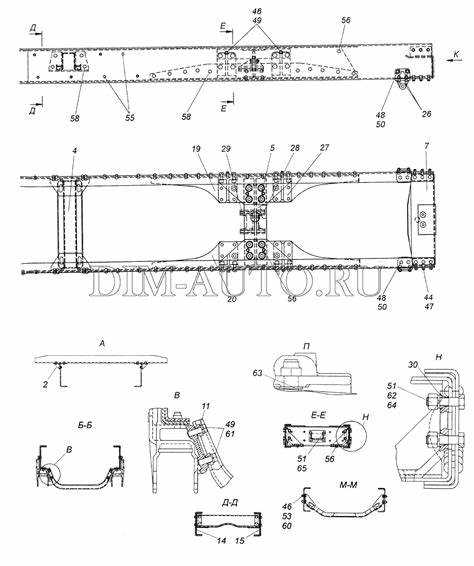

Трещины на раме КамАЗа чаще всего появляются в зонах высоких нагрузок: у задней поперечины, возле кронштейнов рессор и в местах установки надрамников. Наиболее подвержены разрушению участки рядом со сварными швами, где происходит концентрация напряжений. Пренебрежение своевременным ремонтом приводит к деформации кузова, разбалтыванию креплений и росту трещин с риском полной поломки несущей конструкции.

Перед началом сварочных работ необходимо точно определить границы повреждения. Трещину расшивают «ласточкой» под углом 45°, удаляют ржавчину и старую краску на расстоянии не менее 50 мм от края дефекта. Для сварки используется полуавтомат с проволокой диаметром 1,2 мм в смеси Ar+CO₂. Предпочтительно применять проволоку Св-08Г2С, обеспечивающую прочное соединение без риска перегрева металла.

После заварки обязательна установка усиливающих накладок толщиной не менее 6 мм, перекрывающих сварной шов на 100–150 мм в каждую сторону. Накладки фиксируются по периметру прерывистым швом с шагом 30–40 мм, чтобы избежать жесткости, приводящей к образованию новых трещин. Дополнительно рекомендуется усилить проблемные участки установкой косынок и дополнительных поперечин, особенно при эксплуатации на бездорожье или при перегрузе.

Определение типа трещины и анализ состояния рамы

Для эффективного ремонта рамы КамАЗа, необходимо правильно определить тип трещины и провести анализ состояния металла. Рамы современных грузовиков подвергаются различным нагрузкам, что может привести к возникновению трещин. Важно различать их по нескольким признакам: форме, расположению и глубине повреждения.

Основные типы трещин:

1. Поперечные трещины – характерны для участков, подвергающихся циклическим нагрузкам, например, в местах сварных соединений. Такие трещины часто встречаются в зонах, где происходит перераспределение усилий (на соединениях рамы с подвеской или осью).

2. Продольные трещины – чаще всего появляются вдоль стыков элементов рамы. Обычно они связаны с перегрузками, превышающими расчетные значения, или с дефектами материала.

3. Трещины от усталости материала – развиваются из-за многократных циклов нагрузки и проявляются как микроразрывы, постепенно расширяющиеся по длине.

При визуальном осмотре рамы важно обратить внимание на следующие параметры:

— Местоположение трещины. Трещины в местах с высокой концентрацией напряжений (вдоль сварных швов, в местах крепления элементов подвески) требуют особого внимания.

— Длина и ширина трещины. Продольные трещины могут указывать на структурные дефекты, а большие поперечные трещины часто свидетельствуют о перегрузках.

— Наличие коррозии. Металл, подверженный коррозии, может стать более хрупким, что способствует образованию трещин.

Для более глубокого анализа рекомендуется использовать неразрушающие методы контроля, такие как ультразвуковое или магнитное тестирование. Это позволяет определить не только поверхностные повреждения, но и скрытые дефекты, которые могут развиваться внутри металла.

Важно проводить регулярные осмотры и анализ состояния рамы на предмет возможных трещин, особенно в критических зонах. При обнаружении повреждений рекомендуется провести инъекцию специальной заварочной смеси или укрепление рамы с помощью усилительных элементов, чтобы предотвратить дальнейшее распространение трещин и обеспечить безопасность эксплуатации автомобиля.

Подготовка поверхности рамы перед сварочными работами

Перед сваркой рамы КамАЗа необходимо тщательно подготовить рабочую поверхность, чтобы обеспечить прочность и долговечность соединения. Начать нужно с очистки металлической поверхности от ржавчины, грязи, масла и других загрязнений. Для этого используется пескоструйная обработка или механическое очищение с помощью шлифовальных кругов. Такая подготовка позволяет минимизировать риск дефектов сварного шва, связанных с загрязнением.

Удаление окалины и коррозии – важный этап. Окалина, возникающая в процессе эксплуатации, ухудшает адгезию сварочного материала и может стать причиной образования трещин. Для её удаления рекомендуется использовать грубые абразивные материалы, такие как шлифовальные диски с высокой зернистостью или специализированные химические средства. Особое внимание стоит уделить труднодоступным участкам, где коррозия может быть скрыта под слоями грязи.

Проверка геометрии рамы – еще одна важная стадия подготовки. Перед сваркой следует убедиться, что рамные элементы не имеют значительных искривлений, которые могут повлиять на точность установки и дальнейшую эксплуатацию. Для этого используется инструмент для измерений, например, линейки, угломеры и нивелиры. При необходимости следует провести выправку рамы, чтобы избежать напряжений в металле после сварки.

Обезжиривание поверхности также является ключевым этапом. Использование растворителей, таких как уайт-спирит или специальные обезжириватели, позволяет удалить остатки масла и жировых загрязнений. Это предотвратит появление дефектов в швах, таких как поры и трещины, вызванные попаданием посторонних веществ в процесс плавления металла.

Проведение визуального осмотра – обязательная мера перед началом сварочных работ. Поверхность рамы должна быть проверена на наличие трещин, дефектов или повреждений, которые могут повлиять на прочность сварного соединения. Важно также проверить толщину металла в местах сварки, чтобы предотвратить перегрев и выгорание материала.

После выполнения всех этапов подготовки поверхность рамы готова к качественной сварке, что значительно повысит её долговечность и эксплуатационные характеристики.

Выбор сварочного оборудования и материалов для рамы КамАЗа

Для качественной заварки трещин и усиления рамы КамАЗа необходимо правильно подобрать сварочное оборудование и материалы. Процесс сварки рамы требует высокой прочности и долговечности соединений, так как любые дефекты могут повлиять на безопасность и эксплуатационные характеристики транспортного средства.

Основными типами сварочных аппаратов для рамы КамАЗа являются:

- Аргонно-дуговая сварка (TIG) – используется для получения высококачественных соединений на легированных и углеродистых сталях. Отличается высокой точностью и минимальными деформациями.

- Миг/Маг сварка (MIG/MAG) – применяется для сварки более толстых металлических элементов. Этот метод позволяет добиться высокой скорости сварки и хорошей глубины проникновения.

- Дуговая сварка с покрытым электродом (ММА) – универсальный метод, пригодный для ремонта рамы на месте, без необходимости в большом количестве оборудования.

Для работы с рамой КамАЗа необходимо учитывать несколько факторов:

- Толщина металла – для сварки толстых элементов рамы рекомендуется использовать сварку MIG/MAG, которая позволяет достичь глубокой проплавки и прочных швов.

- Материал рамы – чаще всего рама КамАЗа изготовлена из углеродистой или низколегированной стали. Для таких материалов оптимальны сварочные электроды, предназначенные для работы с этими сталями.

- Тип нагрузки – учитывая высокие механические нагрузки на раму, сварка должна быть выполнена с использованием высокопрочных материалов, таких как сварочные проволоки с добавлением марганца или молибдена.

При выборе сварочного материала для усиления рамы КамАЗа рекомендуется:

- Сварочные прутки и проволока должны быть из стали марки 09Г2С или 16ГС, которые хорошо выдерживают высокие механические нагрузки и воздействия.

- Покрытые электроды – выбирайте электроды с базовой или целлюлозной обмазкой, так как они обеспечивают стабильный дуговой процесс и минимизируют образование шлаков.

- Легирующие добавки – для повышения прочности сварных швов можно использовать проволоку с легирующими добавками, например, с марганцем или никелем, что улучшает стойкость к износу и коррозии.

Важным фактором при сварке является правильная настройка сварочного аппарата. Для этого необходимо точно настроить параметры тока и напряжения в зависимости от толщины металла и типа используемого материала. Правильная настройка снижает риск перегрева или недостаточной проплавки, что может привести к дефектам сварного шва.

Методы заварки продольных и поперечных трещин

Заварка трещин рамы КамАЗа требует точности и правильного выбора технологии в зависимости от типа трещины. Продольные и поперечные трещины имеют различные характеристики и требуют применения разных методов сварки и подготовки материалов.

Продольные трещины обычно образуются вдоль основных линий нагрузки и требуют особого внимания. Заварка таких трещин осуществляется методом аргонодуговой сварки (TIG), который позволяет контролировать тепловой режим и избегать перегрева металла. Сварку проводят с использованием электродов из нержавеющей стали или специальных сплавов, подходящих для работы с высоколегированными сталями. Важно, чтобы температура сварки не превышала критический порог, чтобы избежать появления новых трещин в местах термического воздействия.

Для предварительной подготовки необходимо провести механическую очистку трещины и окружающей поверхности, удалив ржавчину и загрязнения. После сварки рекомендуется провести термическую обработку (отжиг) для снятия напряжений, образующихся в результате сварки. В качестве дополнительной меры усиления может быть использовано армирование шва металлическими вставками или дополнительными накладками.

Поперечные трещины более склонны к образованию при высокой механической нагрузке и вибрациях. Для их заварки лучше использовать метод сварки MIG/MAG (полуавтоматическая сварка), так как этот процесс обеспечивает более высокую скорость и прочность шва. Важно правильно подобрать проволоку с учетом материала рамы, чтобы сварной шов был максимально прочным и не поддавался дальнейшему разрушению.

Перед сваркой поперечную трещину необходимо хорошо очистить, а также возможно использование лазерной сварки для высокой точности и минимизации термического воздействия. В некоторых случаях для улучшения прочности после заварки может потребоваться установка усилений на местах трещин, а также использование эпоксидных или полиуретановых покрытий для защиты шва от коррозии.

Для обеих типов трещин рекомендуется проводить испытания сварных швов на растяжение и усталость, чтобы подтвердить их надежность и долговечность. В случае, если трещины расположены в местах, подвергающихся сильным механическим воздействиям, необходимо тщательно следить за состоянием рамы и при необходимости повторно заваривать образующиеся микротрещины.

Технология установки усиливающих накладок на раму

Перед началом работ необходимо провести диагностику рамы и определить зоны, которые требуют усиления. Это может быть сделано с использованием специализированных приборов для выявления трещин или деформаций.

Основные шаги установки усиливающих накладок:

- Подготовка поверхности рамы: Место установки накладки должно быть тщательно очищено от грязи, ржавчины и других загрязнений. Для этого используется абразивный инструмент или шлифовальная машина.

- Проверка геометрии рамы: После очистки важно убедиться, что рамные элементы не имеют значительных искривлений. Если обнаружены повреждения, их необходимо устранить до установки накладки.

- Разметка для установки: После подготовки рамы производится разметка для точного размещения усиливающей накладки. Это поможет избежать ошибок при сверлении и обеспечит точность крепежных элементов.

- Сверление отверстий: Для крепления накладки на раму сверлятся отверстия. Используйте сверла подходящего диаметра в соответствии с размерами крепежных болтов. Важно не допустить перегрева металла во время сверления.

- Установка накладки: Усиливающая накладка устанавливается на подготовленную поверхность, проверяется её положение по разметке и фиксируется в нужном месте.

- Крепление накладки: Для крепления накладки используется высокопрочные болты и гайки. Рекомендуется применять антикоррозийное покрытие на болты для защиты от ржавчины.

- Контроль надежности крепежа: После установки важно провести проверку крепления накладки с помощью динамометрического ключа для соблюдения необходимого крутящего момента на болтах.

- Заключительная проверка: После завершения установки накладки проводится финальная проверка рамы на наличие дефектов. Также проверяется, что накладка не мешает движению других компонентов автомобиля.

При установке накладок важно следить за точностью всех работ, так как неправильное размещение или крепление может привести к снижению эффективности усиливающих элементов и повторным повреждениям рамы.

Контроль геометрии рамы после сварки и усиления

После выполнения сварочных работ и усиления рамы КамАЗа необходимо провести тщательную проверку геометрии конструкции. Это важно для обеспечения правильной работы всех узлов и предотвращения преждевременного износа или поломки автомобиля. Несоответствие геометрии может привести к дополнительным нагрузкам на подвеску, ухудшению сцепления колес с дорогой и повышенному износу ходовой части.

1. Измерение и проверка прямолинейности и параллельности

Для начала проводят проверку прямолинейности главных балок рамы. Для этого используют рулетки и лазерные уровни, а также специальные линейки для определения отклонений от прямолинейности. Максимальные отклонения не должны превышать 5 мм на 1 м длины балки. В случае обнаружения значительных отклонений, необходимо провести выправку рамы с помощью гидравлического пресса или другого оборудования.

Кроме того, важно проверить параллельность всех элементов рамы между собой. Для этого используют линейки и угольники. Параллельность должна быть в пределах 2 мм на 1 м для каждой балки рамы. Если отклонения более значительные, проводят коррекцию через дополнительную сварку или механическую обработку.

2. Проверка геометрии в точках крепления

После усиления рамы необходимо также проверить точность геометрии в местах крепления кузова и подвески. Отклонения здесь могут вызвать несоосность монтажных отверстий или нарушение углов установки подвески, что приведет к ускоренному износу ходовой части. Для контроля используют шаблоны и координатно-измерительные машины (КИМ), которые позволяют точно определять отклонения в этих зонах. Погрешности не должны превышать 1 мм.

3. Использование системы контроля деформации

Для более точного контроля рекомендуется использовать систему деформационного мониторинга, которая позволяет выявлять минимальные изменения в геометрии рамы после сварки и усиления. Эта система включает в себя установку датчиков на ключевых участках рамы, что позволяет отслеживать ее состояние в процессе эксплуатации. В случае обнаружения отклонений, система автоматически сигнализирует о необходимости проведения ремонта или коррекции.

4. Проверка углов и симметрии рамы

Необходимо точно проверять углы рамы, особенно в местах соединения боковых и центральных балок. Использование электронных угломеров позволяет получить точные данные о состоянии угловых соединений. Отклонения углов должны составлять не более 1 градуса, так как даже малые отклонения могут привести к увеличению нагрузки на ось и ухудшению курсовой устойчивости автомобиля.

5. Визуальная проверка качества сварных швов

Параллельно с геометрическим контролем, необходимо провести визуальную проверку качества сварных швов. Швы должны быть ровными, без трещин, пор и других дефектов. Любые изъяны могут повлиять на прочность конструкции и привести к ее разрушению в процессе эксплуатации. Для повышения точности проверок рекомендуется использовать методы ультразвуковой диагностики или рентгенографию сварных швов.

Проведение этих контрольных мероприятий помогает значительно повысить эксплуатационные характеристики рамы КамАЗа и предотвратить возможные проблемы в будущем.

Защита восстановленного участка от коррозии

После проведения работ по заварке трещин и усилению рамы КамАЗа необходимо обеспечить защиту восстановленного участка от коррозии, чтобы продлить срок службы транспортного средства и сохранить его эксплуатационные характеристики. Защита металлических поверхностей от коррозии включает несколько этапов, каждый из которых требует тщательного выполнения.

Первым шагом является тщательная очистка восстановленного участка. Удаление всех загрязнений, ржавчины и окалин с помощью механической очистки (щетки с металлическими ворсинами, шлифовка) или химической обработки (кислотные растворы) значительно повысит эффективность последующих антикоррозийных покрытий.

Для защиты восстановленных участков рамы КамАЗа наиболее эффективными являются двухкомпонентные эпоксидные грунты. Они обеспечивают отличную адгезию к металлической поверхности и создают прочный барьер от влаги и кислорода. При нанесении эпоксидного грунта важно соблюдать рекомендуемые производителем условия, такие как температура и влажность воздуха, чтобы избежать образования дефектов покрытия.

После грунтовки следует использовать антигравийные покрытия, которые создают дополнительный слой защиты от механических повреждений и воздействия химических веществ, таких как соли, которые используются на дорогах в зимний период. Эти покрытия обладают высокой стойкостью к износу и ударам.

Необходимо также уделить внимание обработке труднодоступных мест, например, внутренней поверхности труб и полостей рамы. Для этого применяют жидкие антикоррозийные средства, которые распыляются в полости, обеспечивая защиту всех поверхностей, включая те, которые трудно достать стандартными методами.

Финишным этапом защиты является нанесение защитного слоя, такого как полиуретановая краска, которая не только защищает от коррозии, но и придает восстановленному участку эстетичный вид. Для максимальной стойкости краска должна быть нанесена в несколько слоев, с обязательной сушкой между каждым этапом.

Кроме того, важно регулярно проводить осмотры и при необходимости обновлять защитные покрытия, чтобы предотвратить накопление влаги и грязи, которые могут вызвать коррозионные процессы в будущем.

Рекомендации по дальнейшей эксплуатации и техническому осмотру

После выполнения заварки трещин и усиления рамы КамАЗа необходимо соблюдать ряд рекомендаций для обеспечения надежности и безопасности работы транспортного средства.

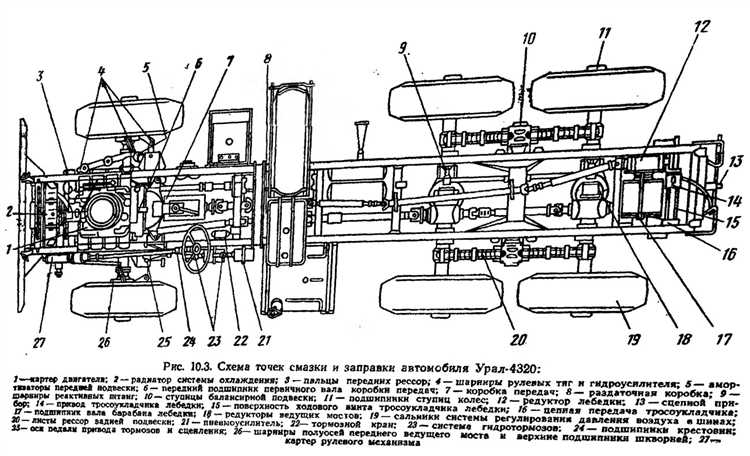

Регулярно проводите осмотр сварных швов и мест усилений. Особое внимание стоит уделить участкам, где происходили заварочные работы, так как в этих местах возможны напряжения, которые могут привести к новым повреждениям. Рекомендуется проверять состояние швов каждые 5 000 км пробега, а при интенсивных нагрузках – каждые 2 500 км.

Важно контролировать отсутствие деформаций и перекосов рамы, особенно после длительных поездок по бездорожью или при высоких нагрузках. При первых признаках деформации нужно сразу провести диагностику и при необходимости повторно усилить раму.

Каждые 10 000 км пробега проверяйте крепление усилений и крепежных элементов, используемых при ремонте. Ослабление болтов и гайок может привести к нестабильности конструкции и ускоренному износу других элементов рамы.

Регулярно очищайте участки сварки от грязи и пыли, чтобы избежать накопления влаги, что может привести к коррозии. Особенно это важно в условиях повышенной влажности и зимнего периода, когда соль и химические реагенты могут ускорить процесс разрушения металла.

При эксплуатации КамАЗа с усиленной рамой следует учитывать, что увеличенные нагрузки могут привести к ускоренному износу подвески и других элементов ходовой части. Рекомендуется регулярно проверять амортизаторы и элементы подвески, особенно в условиях эксплуатации на сложных маршрутах.

Если возникают подозрения на повторное возникновение трещин или повреждений, проводите диагностику с использованием ультразвуковой или магнитопорошковой дефектоскопии. Эти методы позволяют выявить скрытые дефекты без необходимости разбирать конструкцию.

Не забывайте, что эксплуатация КамАЗа с усиленной рамой требует соблюдения рекомендаций по максимальным нагрузкам, установленных производителем. Превышение этих значений может привести к повреждениям не только рамы, но и других ключевых узлов автомобиля.

Вопрос-ответ:

Какие основные причины появления трещин в раме КамАЗа?

Трещины в раме КамАЗа могут появляться по нескольким причинам. Основной из них является перегрузка автомобиля, особенно если он часто используется для транспортировки тяжелых грузов. Также трещины могут возникнуть из-за механических повреждений, которые происходят при столкновениях или сильных ударах. Еще одной причиной является усталость металла, когда рама подвергается постоянным колебаниям и нагрузкам, что со временем приводит к образованию микротрещин. Недостаточная жесткость рамы или использование некачественных материалов при ее производстве также могут способствовать возникновению трещин.

Как правильно заварить трещины на раме КамАЗа?

Заварка трещин в раме КамАЗа должна выполняться с учетом нескольких важных факторов. Прежде всего, необходимо тщательно подготовить поверхность рамы, очистив ее от грязи, ржавчины и других загрязнений. Далее следует вырезать или срезать поврежденную часть, если это необходимо. Для сварки рекомендуется использовать качественные сварочные материалы, подходящие для данного типа металла. Сварочные швы должны быть равномерными и прочными, чтобы избежать повторных трещин. После сварки важно тщательно обработать швы и поверхность рамы, чтобы предотвратить коррозию.

Какие методы усиления рамы КамАЗа существуют?

Для усиления рамы КамАЗа можно использовать несколько методов, в зависимости от состояния рамы и конкретных требований эксплуатации. Один из самых распространенных методов – это установка дополнительных усилителей в виде металлических пластин или профилей. Также можно использовать сварку для добавления жесткости в наиболее нагруженные участки рамы. Еще один способ – это применение армированных рам, которые позволяют значительно увеличить прочность конструкции. В некоторых случаях рекомендуется провести полную замену рамы, если повреждения слишком серьезны.

Как часто нужно проверять раму КамАЗа на наличие трещин?

Раму КамАЗа рекомендуется проверять на наличие трещин регулярно, особенно если автомобиль эксплуатируется в условиях повышенных нагрузок. Оптимальный период для осмотра рамы — раз в 6 месяцев. Однако, если транспортное средство используется в сложных условиях (например, при перевозке тяжелых грузов или в условиях бездорожья), осмотр следует проводить чаще — раз в 3-4 месяца. Также необходимо проверять раму после каждого серьезного удара или столкновения, чтобы исключить возможность скрытых повреждений.

Можно ли укрепить раму КамАЗа в домашних условиях?

Укрепление рамы КамАЗа в домашних условиях возможно, но требует определенных навыков и специализированного оборудования. Если у вас есть сварочный аппарат, а также опыт работы с металлом, можно самостоятельно выполнить заварку трещин и установить усилители. Однако, для качественного выполнения работы рекомендуется обратиться к профессионалам, так как неправильно выполненная сварка или установка усилителей может привести к ухудшению эксплуатационных характеристик автомобиля. Также важно учитывать, что работа с рамой требует соблюдения техники безопасности и использования подходящих материалов.