Заводская защита днища и узлов УАЗ нередко требует доработки. Штатные элементы из тонкого металла быстро приходят в негодность при эксплуатации вне дорог. Самодельная защита позволяет учесть реальные условия эксплуатации и усилить уязвимые зоны – картер, редукторы, рулевую тягу и бак.

Для изготовления используют листовую сталь 3–5 мм, профильную трубу 40×20 мм и крепёж из стали 8.8 и выше. Картер защищают сварной плитой с отводом грязи и технологическими отверстиями для обслуживания. Для крепления используют штатные точки на раме – сверление рамы исключается.

Рулевую тягу надёжно закрывает силовая дуга из трубы с монтажом на кронштейны стабилизатора. Её можно снять за 10 минут, не нарушая геометрию подвески. Топливный бак усиливается листом алюминия 4 мм – вес меньше, а стойкость к ударам сохраняется.

Антикоррозийная обработка обязательна – грунт по металлу и два слоя полиуретановой краски. Перед установкой детали проходят термообработку сварных швов, особенно в местах изгиба, чтобы исключить растрескивание на морозе.

Выбор подходящих материалов для защиты днища

Для изготовления защиты днища УАЗ важно использовать материалы, сочетающие прочность, коррозионную стойкость и доступность. Оптимальный вариант – листовая сталь толщиной 3–5 мм. Менее прочные варианты не выдерживают ударов от камней и пней, а более толстые – утяжеляют конструкцию без значительного прироста прочности.

Сталь марки Ст3 подходит для большинства задач – она легко поддается резке и сварке. При обработке антикоррозионным грунтом и покрытии эмалью срок службы возрастает в разы. Нержавеющая сталь не требует дополнительной защиты от ржавчины, но стоит дороже и сложнее в обработке.

Алюминий менее устойчив к ударам и быстро деформируется. Использовать его можно только на легких самодельных элементах, не подвергающихся прямым механическим нагрузкам. Толщина алюминиевого листа должна быть не менее 6 мм для достижения приемлемой жесткости.

Пластик, стеклотекстолит и фанера не подходят для силовой защиты. Они разрушаются от механического воздействия и не обеспечивают нужного уровня защиты агрегатов.

Крепеж – болты М10–М12 с классом прочности не ниже 8.8. Рекомендуется применять усиленные шайбы и гроверы для предотвращения самопроизвольного ослабления соединений при вибрации. При установке обязательна прокладка резиновых демпферов между рамой и металлическим листом для гашения ударных нагрузок.

Как изготовить защиту рулевых тяг из профильной трубы

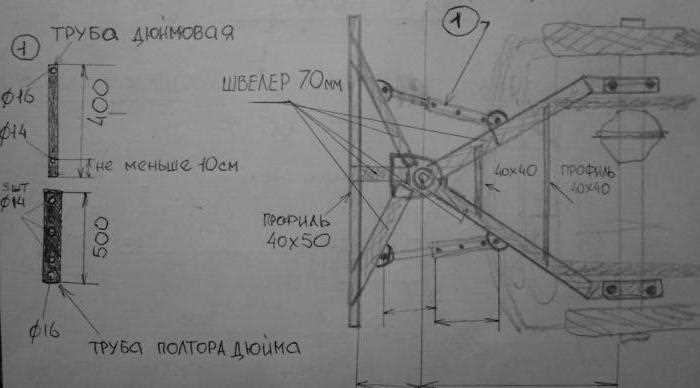

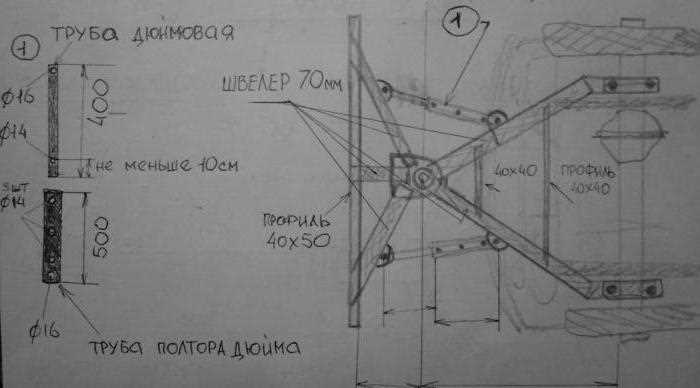

Для изготовления защиты рулевых тяг УАЗа потребуется профильная труба 40×20 мм толщиной стенки не менее 2 мм. Оптимальная длина заготовки – 1,2 метра, чтобы обеспечить защиту всей длины тяг.

Обрежьте трубу под нужную длину, удалите заусенцы. На расстоянии 10 см от каждого края просверлите отверстия диаметром 10 мм – через них защита будет крепиться к кронштейнам. Для дополнительной жёсткости можно приварить косынки из листовой стали толщиной 3 мм по углам креплений.

Кронштейны изготавливаются из уголка 50×50×5 мм. Один конец крепится к штатным отверстиям на балке моста, второй – соединяется с защитой болтами М10. Угол наклона кронштейнов подбирается так, чтобы труба проходила ниже рулевых тяг на 2–3 см без контакта при полном вывороте колёс и ходе подвески.

Сборка проводится на установленных мостах. Предварительно проверьте, чтобы защита не мешала ходу подвески и не задевала другие элементы. Все соединения – болтовые или сварные – должны быть надёжно затянуты. После установки проверьте рулевое управление на предмет заеданий.

Создание защиты картера двигателя своими руками

Для изготовления защиты картера на УАЗ подойдёт листовая сталь толщиной 3–4 мм. Более тонкий металл может деформироваться от удара, более толстый создаёт избыточную нагрузку на крепления. Размер заготовки зависит от конкретной модели, но в среднем потребуется лист 600×800 мм.

Перед началом работ необходимо демонтировать штатную защиту (если она есть) и тщательно очистить нижнюю часть двигателя. Далее – замеры. Измеряются расстояния между лонжеронами, глубина поддона и зазор до передней балки. Учитываются точки крепления: чаще всего используется передняя поперечина рамы и кронштейны КПП.

В заготовке размечаются отверстия под болты. Для фиксации подойдут болты М8 с классом прочности не ниже 8.8. Резьбовые соединения желательно дополнительно фиксировать контргайками или использовать резьбовой фиксатор.

При необходимости лист выгибается с помощью тисков и молотка: основная задача – повторить профиль поддона, не оставляя больших зазоров. Для увеличения жёсткости можно приварить продольные ребра из полосы 20×4 мм.

После примерки конструкция очищается от окалины и обрабатывается грунтом. Затем наносится два слоя антикоррозийной краски. Желательно использовать составы на основе цинка или битума.

Крепление осуществляется через штатные отверстия в раме. Если их нет, допустимо сверление, но только вне зон, где проходят тормозные и топливные магистрали. После установки проверяется зазор между защитой и двигателем: он должен быть не менее 10 мм для вентиляции и компенсации вибраций.

Для доступа к сливной пробке стоит предусмотреть технологическое отверстие с крышкой на болтах или использовать съёмную секцию. Это упростит обслуживание без снятия всей конструкции.

Установка самодельных порогов из металлопроката

Для изготовления порогов подойдёт профильная труба 60×40×3 мм или 80×40×3 мм. Оптимальная длина – от переднего до заднего колесной арки, с запасом в 5–10 см для подгонки. Материал – сталь, не оцинкованная, чтобы упростить сварку.

- Обрезать трубы по нужной длине, учитывая возможные изгибы и выступы на кузове.

- Очистить участок рамы и порогов от ржавчины и старого покрытия до металлического блеска.

- Просверлить технологические отверстия в порогах под крепёж, если планируется болтовое соединение. Диаметр – 10–12 мм.

- В случае сварного крепления – заранее выставить трубы на подпорки и прихватить в нескольких точках для проверки геометрии.

- Прикрепить к раме через кронштейны из стали толщиной не менее 5 мм. Кронштейны сварить из уголка 50×50 мм или полосы 50×5 мм.

- Рекомендуемое количество точек крепления – минимум три на сторону: передняя опора, центральная и задняя.

- После сварки – зачистить швы, обработать антикоррозийным грунтом и покрыть краской для наружных работ по металлу.

Для дополнительной защиты можно обварить торцы труб заглушками из стали толщиной 3 мм, чтобы внутрь не попадала влага.

Изготовление защиты бензобака из листового железа

Для защиты бензобака УАЗа используется листовое железо толщиной от 2 до 3 мм. Более тонкий материал легко деформируется, а более толстый – увеличивает вес конструкции без заметного прироста прочности.

- Сначала измеряются габариты бензобака: длина, ширина и высота. Прибавляется по 20–30 мм с каждой стороны для зазора и крепежа.

- По полученным размерам изготавливается шаблон из картона. Он помогает точно подогнать форму без лишних подгонок по месту.

- Заготовка вырезается из листа болгаркой с отступом 3–5 мм для последующей подгонки. Все края обрабатываются напильником или лепестковым кругом.

- Для увеличения жёсткости на плоскости наносится 2–3 продольных ребра. Это делается с помощью молотка и наковальни или пресс-матрицы.

- Крепёжные уши привариваются по периметру. Их лучше делать из полосы толщиной 4 мм. Отверстия сверлятся по месту после примерки к раме.

- В местах возможного контакта с рамой устанавливаются резиновые прокладки для гашения вибраций. Материал – от камеры грузового колеса или плотной техпластины.

- Перед установкой поверхность грунтуется антикоррозийным составом, затем окрашивается в два слоя. Открытые сварные швы дополнительно покрываются битумной мастикой.

Установка осуществляется на болты М8 или М10 через резьбовые заклёпки либо сварные гайки, закреплённые на раме. После монтажа проверяется зазор между баком и защитой – не менее 10 мм по всей площади.

Простая защита радиатора из сетки и уголков

Для изготовления защиты понадобится металлическая сетка с размером ячейки 10–15 мм, два стальных уголка 25×25 мм длиной по ширине радиатора, дрель, болты М6 с гайками и шайбами, а также ножовка по металлу или болгарка.

Сначала вырежьте сетку по размерам передней части радиатора, оставив по 20 мм запаса с каждой стороны. Уголки обрежьте по ширине радиатора, обработайте края от заусенцев. Приложите сетку к уголкам так, чтобы она легла между ними, и зафиксируйте её болтами, просверлив предварительно отверстия диаметром 6 мм с шагом около 100 мм.

Получившуюся рамку установите перед радиатором, ориентируясь на штатные точки крепления облицовки. Если таких нет, закрепите через скобы к поперечине кузова или к кронштейнам, приваренным к раме. Между рамкой и радиатором должно остаться не менее 10 мм – это обеспечит циркуляцию воздуха.

Для дополнительной жесткости можно приварить к уголкам диагональные перемычки из проволоки диаметром 4–5 мм. Покройте готовую конструкцию антикоррозийной краской или грунтом. Проверяйте фиксацию после каждого выезда по бездорожью – вибрация способна ослабить крепёж.

Крепление самодельных элементов без сварки

Для установки защитных элементов на УАЗ без сварки чаще всего используют болтовые соединения, заклёпки и резьбовые заклёпки. Все методы позволяют обойтись без стационарного оборудования и сохранить целостность несущих частей кузова и рамы.

Болтовое крепление требует точной разметки и использования металлических уголков или пластин с заранее просверленными отверстиями. Для фиксации на раме подходят болты М8–М10 с прочностью не ниже 8.8. Обязательно использовать гроверные шайбы или фиксаторы резьбы, особенно в местах с постоянной вибрацией.

Заклёпки подойдут для крепления тонкостенных деталей, таких как листы алюминия или оцинковки. Диаметр – от 4 до 6 мм, материал – сталь или монель. Перед установкой – обязательная антикоррозийная обработка кромок. Работу лучше выполнять клепальником с механическим усилением – усилие на одну заклёпку до 1,5 кН.

Резьбовые заклёпки (анкерные гайки) позволяют создать съёмные соединения на тонком металле. Требуется специализированный пресс-клепальник и аккуратная установка в предварительно просверленное отверстие. Чаще всего используют М6 и М8. Подходят для монтажа к кузовным панелям, крыльям, подкрылкам.

Дополнительно можно применять клеевые составы на основе полиуретана или эпоксидной смолы. Они не заменяют механическое соединение, но снижают вибрационные нагрузки и герметизируют стык. Особенно актуально при установке защиты моторного отсека и днища.

При любом способе крепления следует избегать чрезмерной нагрузки на штатные точки крепления подвески и рулевого механизма. Любой дополнительный элемент должен опираться на прочные участки рамы или кузова, без воздействия на подвижные детали.

Вопрос-ответ:

Какие материалы чаще всего используют для самодельной защиты днища УАЗа, и почему?

Обычно используют листовую сталь толщиной от 3 до 5 мм, алюминий или даже толстостенные трубы. Сталь выбирают за прочность и доступность — её можно найти на металлобазе или в виде бывших в употреблении деталей. Алюминий легче, но дороже, и требует аккуратной сварки. Некоторые умельцы также используют ресиверы от старых баллонов, обрезки двутавров или швеллера. Такие материалы хорошо переносят удары и защищают картер, раздатку и бензобак от повреждений на бездорожье.

Можно ли сделать защиту без сварочного аппарата и профессиональных инструментов?

Да, можно обойтись болгаркой, дрелью и набором ключей. Вместо сварки применяют болтовое соединение. Некоторые конструкции крепятся через штатные отверстия на раме, а если их нет — можно использовать монтажные пластины. Главное — тщательно измерить зазоры, чтобы защита не касалась движущихся частей и не мешала теплоотведению. Такая сборка требует больше времени, но справиться с ней может даже человек без опыта в металлоконструкциях.

Какие части УАЗа нуждаются в защите в первую очередь?

На первом месте — картер двигателя и передний мост. Эти элементы страдают чаще всего, особенно на каменистых и колейных участках. Следом — раздаточная коробка и бензобак. На некоторых моделях УАЗа бензобак выступает довольно низко, и его легко повредить. Также нередко защищают рулевые тяги и амортизаторы. Если машина используется в условиях, где много кустарника или пней, имеет смысл установить и боковые защиты порогов.

Насколько сильно самодельная защита ухудшает проходимость из-за увеличения массы?

Дополнительный вес влияет в первую очередь на переднюю ось, если защита сделана из толстой стали. Разница может составлять до 20–30 кг. Это почти не влияет на проходимость в условиях умеренного бездорожья, но на рыхлом грунте или при резком наборе высоты прибавка веса ощущается. Чтобы снизить нагрузку, некоторые делают отверстия в защите для уменьшения массы или используют алюминиевые листы. Тем, кто часто ездит по грязи, важно не закрывать вентиляцию узлов и не мешать оттоку воды и грязи.

Есть ли смысл тратить время на самодельную защиту, если можно купить готовую?

Это зависит от задач и бюджета. Готовая защита стоит дороже, особенно если брать изделия проверенных производителей. Но она часто не учитывает особенности конкретной машины: нестандартную подвеску, увеличенные колёса или уже установленные доработки. Самодельная защита позволяет учесть всё это. Кроме того, её можно быстро подправить или заменить на месте, не боясь испортить дорогую заводскую деталь. Для тех, кто умеет работать руками и хочет сэкономить, самодельный вариант — вполне разумный выбор.